Yongte является профессиональным производителем для производства WPC Production Procession Process Process Process Process Factory с обслуживанием проектов с ключом и высоким качеством

Закупка сырья: выберите высококачественную ПВХ смолу, деревянный порошок или деревянное волокно в качестве основного сырья. ПВХ смола обычно выбирает продукцию домашнего бренда в медицинских классах, а деревянный порошок предоставляется профессиональным деревянным компанией с высококачественным деревянным порошком дерева, а для удовлетворения производственных требований необходимы тонкость, содержание влаги и другие показатели.

Деревянный порошок необходимо оценивать, экранировать, заземлять, высушить и покрывать, чтобы обеспечить его качество и производительность при последующей обработке. В то же время вспомогательные материалы, такие как стабилизаторы, пенистые агенты, модификаторы, смазочные материалы, цветовые средства и т. Д., Приготовлены в определенной пропорции.

Ингредиенты: в соответствии с требованиями производительности продукта и формулой, точно взвешивает различные сырья и добавляют их в оборудование для смешивания.

Поместите взвешенную ПВХ смолу, деревянный порошок, стабилизатор, пенообразование, модификатор и т. Д. В высокоскоростный миксер для предварительного смешивания, чтобы сделать различные сырья равномерно распределенные.

Нагревание и смешивание: во время процесса смешивания материал нагревают для пластификации смолы из ПВХ. Температура обычно контролируется примерно в 100 ℃ -150 ℃, а время составляет около 5-15 минут. Конкретные параметры зависят от формулы и оборудования.

Охлаждение и разряд: после завершения смешивания материал охлаждается примерно до 40 ℃ -60 ℃, а затем выброшен в корзину для хранения для резервного режима.

Кормление: смешанный материал передается в бункер экструдера через автоматическое устройство подачи.

Пластизация экструзии: материал подвергается вращающейся экструзии и нагреванию винта в стволе экструдера, а также дополнительно пластифицируется и смешивается, образуя однородную смесь пластиковой ткани. Температура экструдера обычно контролируется при 140 ℃ -185 ℃, основная скорость двигателя составляет 7-15r/мин, а скорость кормления составляет 10-15r/мин.

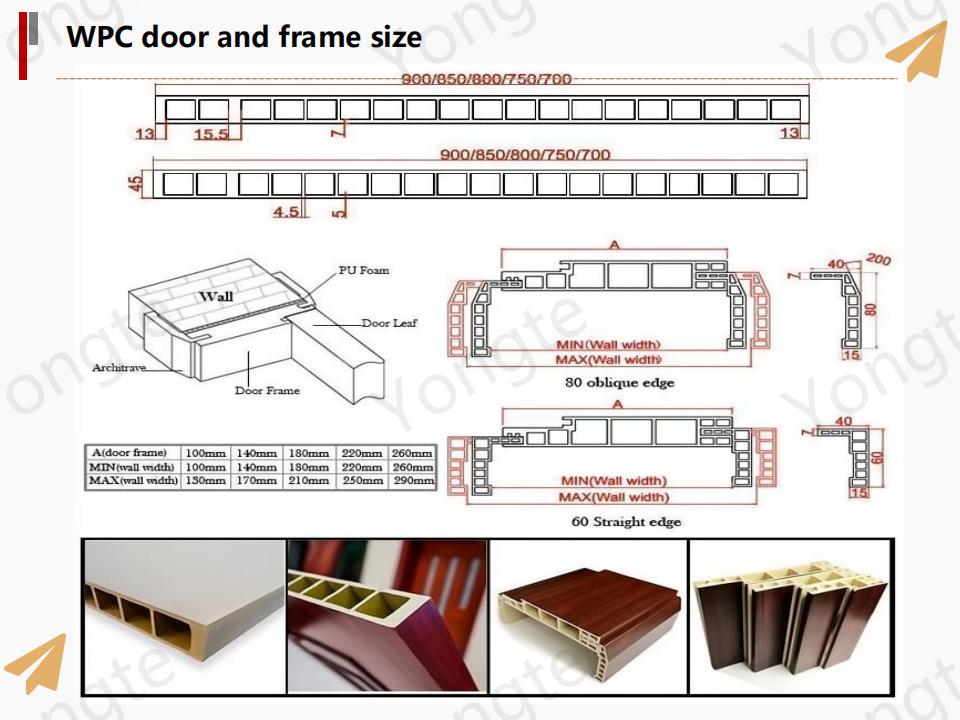

Образование плесени: пластифицированный материал проходит через экструзионный порт экструдера и входит в предварительно разработанную плесень. Под действием плесени образуется непрерывный бланк с требуемой формой поперечного сечения, такой как бланк дверной рамы, дверного листа и т. Д.

Охлаждение и формирование

Охлаждение: экструдированный бланк немедленно попадает в охлаждающее устройство, обычно используя водяную охлаждение или воздушное охлаждение, чтобы быстро охладить и закрепить заготовку и формировать его в требуемую форму и размер.

Тяга: во время охлаждения заготовка тянет тяговое устройство, чтобы обеспечить его непрерывную и стабильную экструзию и охлаждение. Скорость тяги соответствует скорости экструзии, как правило, около 1-5 м/мин.

Резка

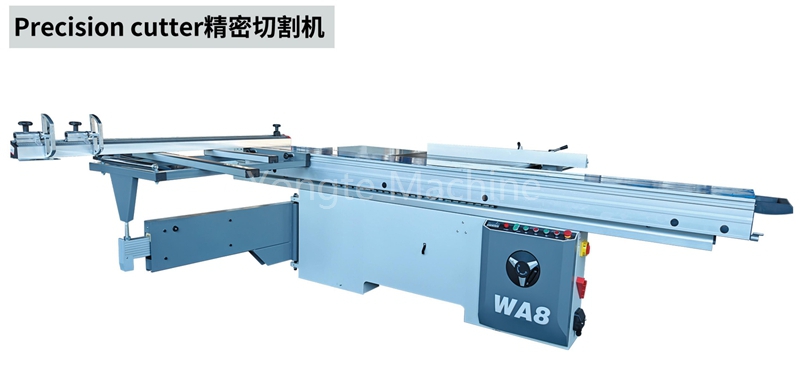

Резка с фиксированной длиной: после охлаждения и формирования дровяная плата или профиль разрезана на требуемую длину, используя разрезанное оборудование в соответствии с требованиями двери, такими как вертикальная рама, горизонтальная рама дверной рамы и размер дверного листа.

Подрезание резки: края срезанных деталей обрезаны для удаления заусенцев, вспышки и т. Д., чтобы края деталей были гладкими и плоскими, чтобы гарантировать, что установка и использование производительности двери.

Кормление: смешанный материал передается в бункер экструдера через автоматическое устройство подачи.

Пластизация экструзии: материал подвергается вращающейся экструзии и нагреванию винта в стволе экструдера, а также дополнительно пластифицируется и смешивается, образуя однородную смесь пластиковой ткани. Температура экструдера обычно контролируется при 140 ℃ -185 ℃, основная скорость двигателя составляет 7-15r/мин, а скорость кормления составляет 10-15r/мин.

Образование плесени: пластифицированный материал проходит через экструзионный порт экструдера и входит в предварительно разработанную плесень. Под действием плесени образуется непрерывный бланк с требуемой формой поперечного сечения, такой как бланк дверной рамы, дверного листа и т. Д.

Охлаждение и формирование

Охлаждение: экструдированный бланк немедленно попадает в охлаждающее устройство, обычно используя водяную охлаждение или воздушное охлаждение, чтобы быстро охладить и закрепить заготовку и формировать его в требуемую форму и размер.

Тяга: во время охлаждения заготовка тянет тяговое устройство, чтобы обеспечить его непрерывную и стабильную экструзию и охлаждение. Скорость тяги соответствует скорости экструзии, как правило, около 1-5 м/мин.

Резка

Резка с фиксированной длиной: после охлаждения и формирования дровяная плата или профиль разрезана на требуемую длину, используя разрезанное оборудование в соответствии с требованиями двери, такими как вертикальная рама, горизонтальная рама дверной рамы и размер дверного листа.

Подрезание резки: края срезанных деталей обрезаны для удаления заусенцев, вспышки и т. Д., чтобы края деталей были гладкими и плоскими, чтобы гарантировать, что установка и использование производительности двери.

V, обработка поверхности:

Шлифование: используйте шлифовальную машину, чтобы отшлифовать поверхность части разрезанных дверей, чтобы удалить дефекты поверхности, улучшить плоскостность и шероховатость, а также обеспечить хорошую основу для последующей обработки поверхности.

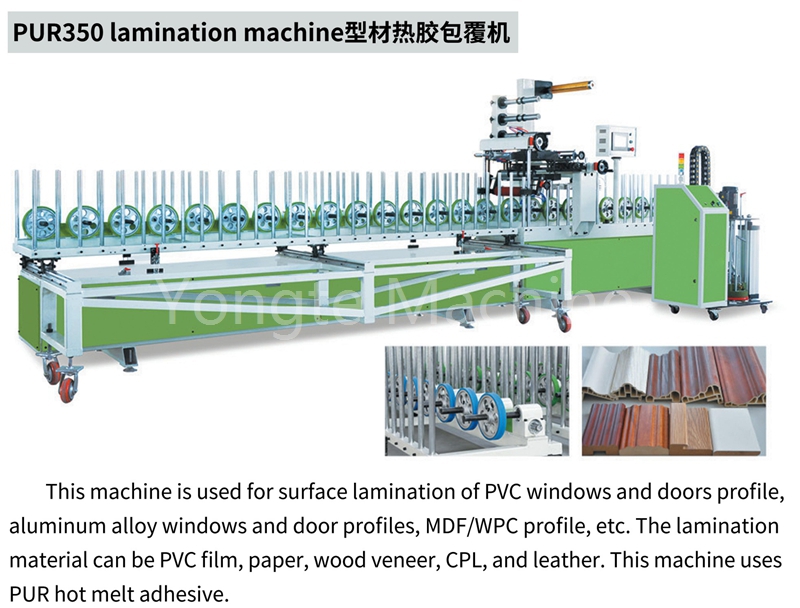

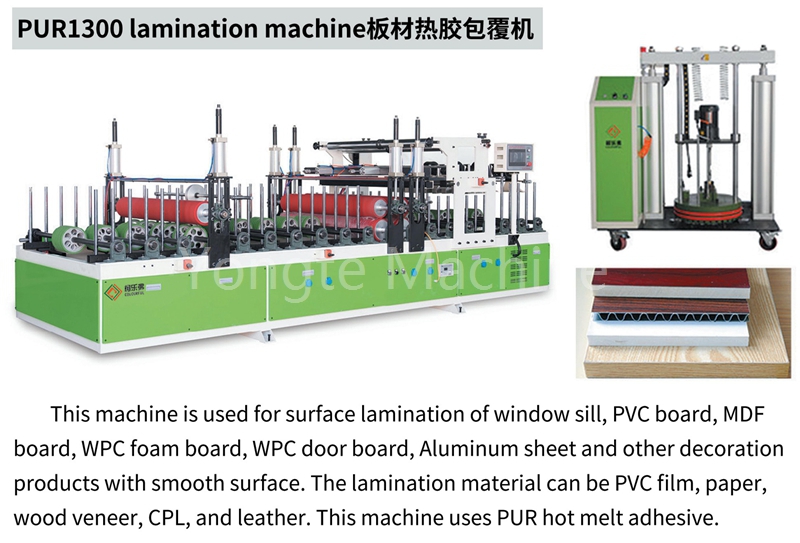

Ламинирование или живопись: Технология теплового переноса может использоваться для переноса различных деревянных зерен, цветов или узоров на поверхность двери, так что продукт имеет различные высококачественные деревянные зерна и цвета; Он также может быть окрашен, окрашен и т. Д., Чтобы увеличить красоту и долговечность двери. Кроме того, может быть выполнена перитонеальная обработка, а слой защитной пленки может быть прикреплен, чтобы сыграть водонепроницаемую и защищенную от царапины роль.

Vi, Сборка WPC двери

Сборка дверной рамы: Соберите детали рамы разреза, обычно с использованием вторных и тензовых соединений, соединений или соединителей, чтобы обеспечить конструктивную твердость и точность размеров дверной рамы.

Установка дверных листьев: Соберите дверной лист с дверной рамой, установите аппаратные аксессуары, такие как петли и дверные замки, отладка открытия и закрытия дверей и обеспечить нормальную функцию использования двери.

Vii, качественная проверка дверей WPC:

Проведите качественный осмотр на поверхности, обработанной дверным листом WPC и профилями, такими как размер, внешний вид, производительность и т. Д., Чтобы они соответствовали соответствующим стандартам и требованиям.

Viii, Упаковка и склады: упакуйте профили дверей WPC, которые прошли качественную проверку и хранят их на складе для хранения и опеки.