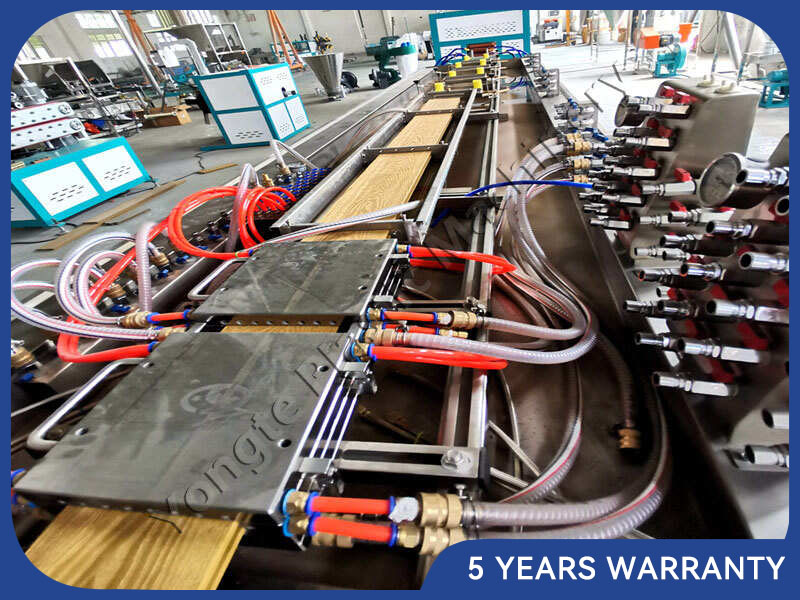

Yongte является профессиональным производителем станков для производства древесно-пластиковых дверных профилей в Китае. Машина для изготовления древесно-пластиковых дверных профилей используется для производства древесно-пластикового дверного оборудования, обычно включая экструдер древесно-пластиковых дверных панелей, экструзионную линию для экструзии древесно-пластиковых дверных рам, оборудование для трехмерного горячего прессования древесно-пластиковых дверных панелей, пленочную машину и ряд форм и аксессуаров, необходимых для оборудования.

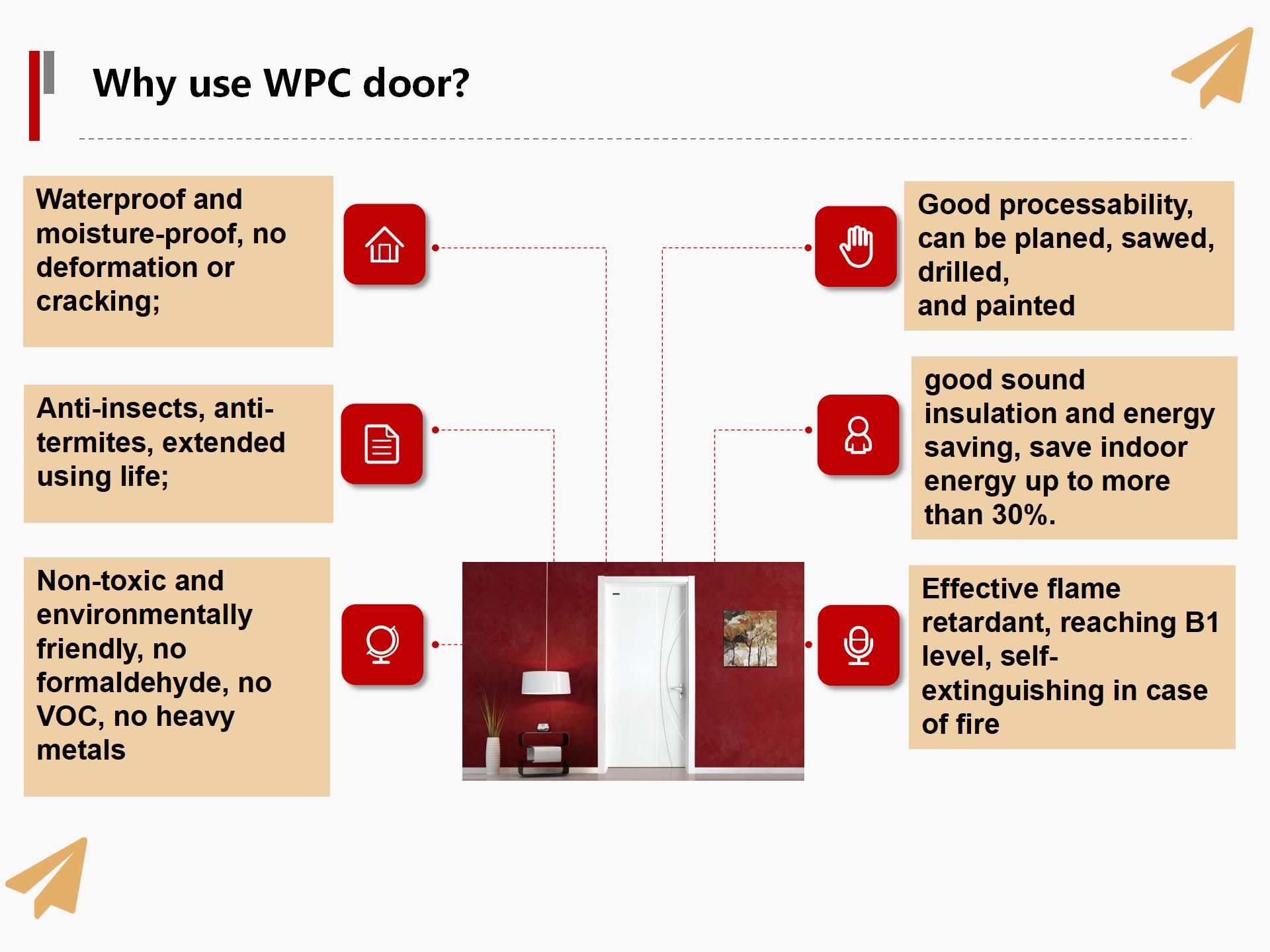

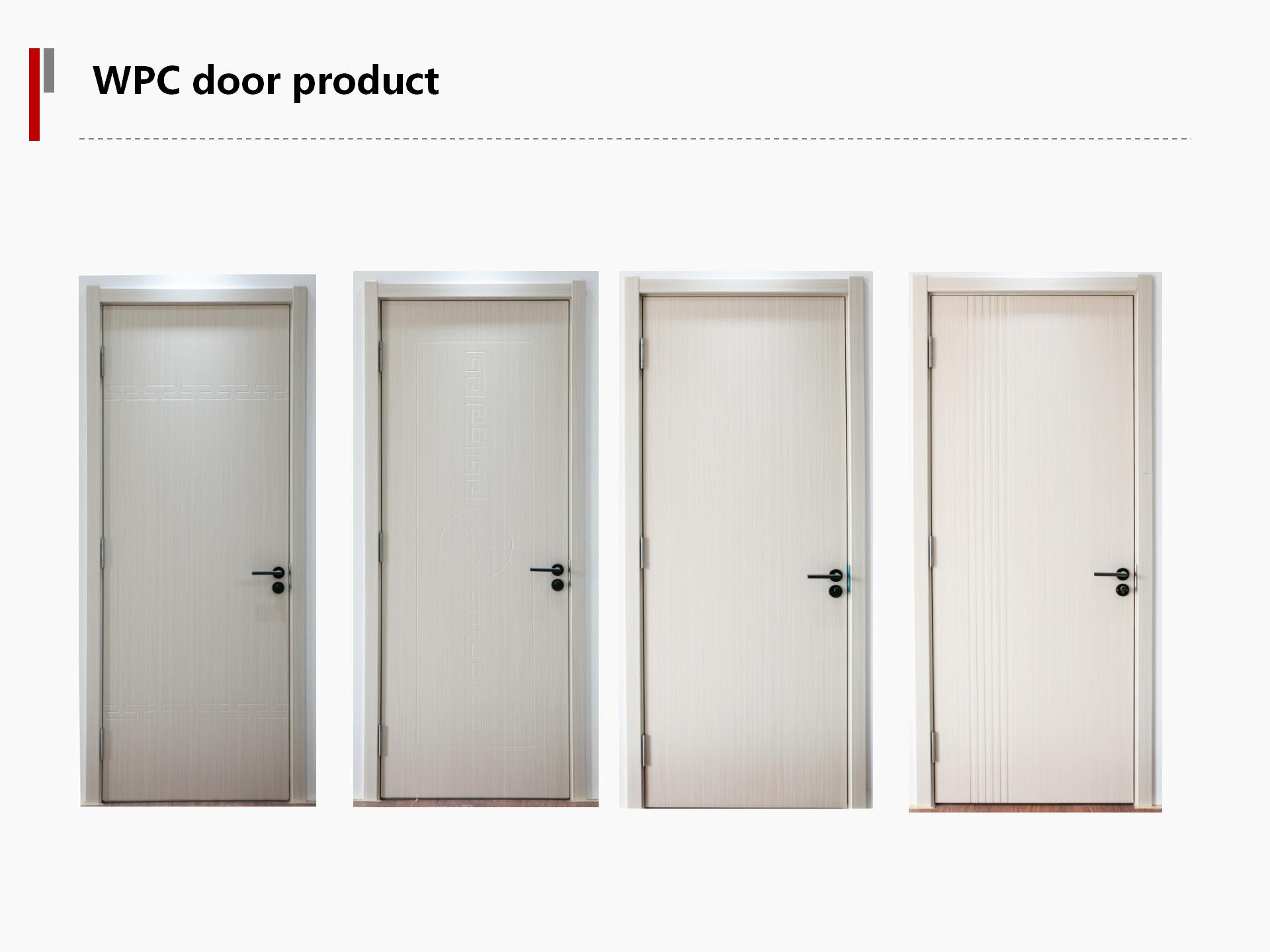

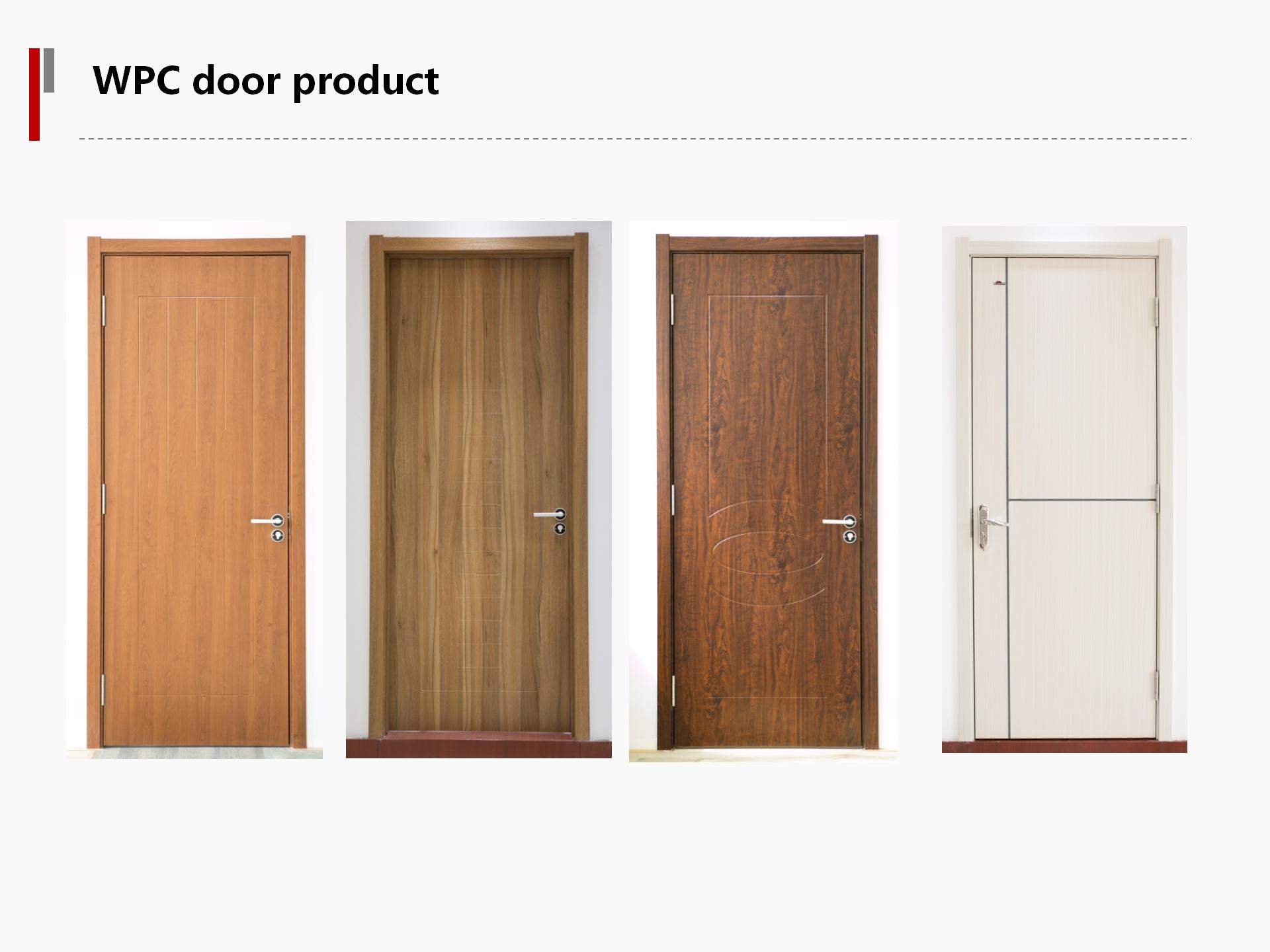

Являясь новым экологически чистым строительным материалом, древесно-пластиковые двери, производимые на станке для изготовления древесно-пластиковых дверных профилей Yongte, вызвали широкую обеспокоенность из-за своего уникального материала и превосходных характеристик. Станок для производства древесно-пластиковых дверных профилей относится к производственному процессу переработки древесно-пластиковых композитных материалов в древесно-пластиковые дверные панели.

| Название оборудования |

Функция | Производственная мощность | Власть |

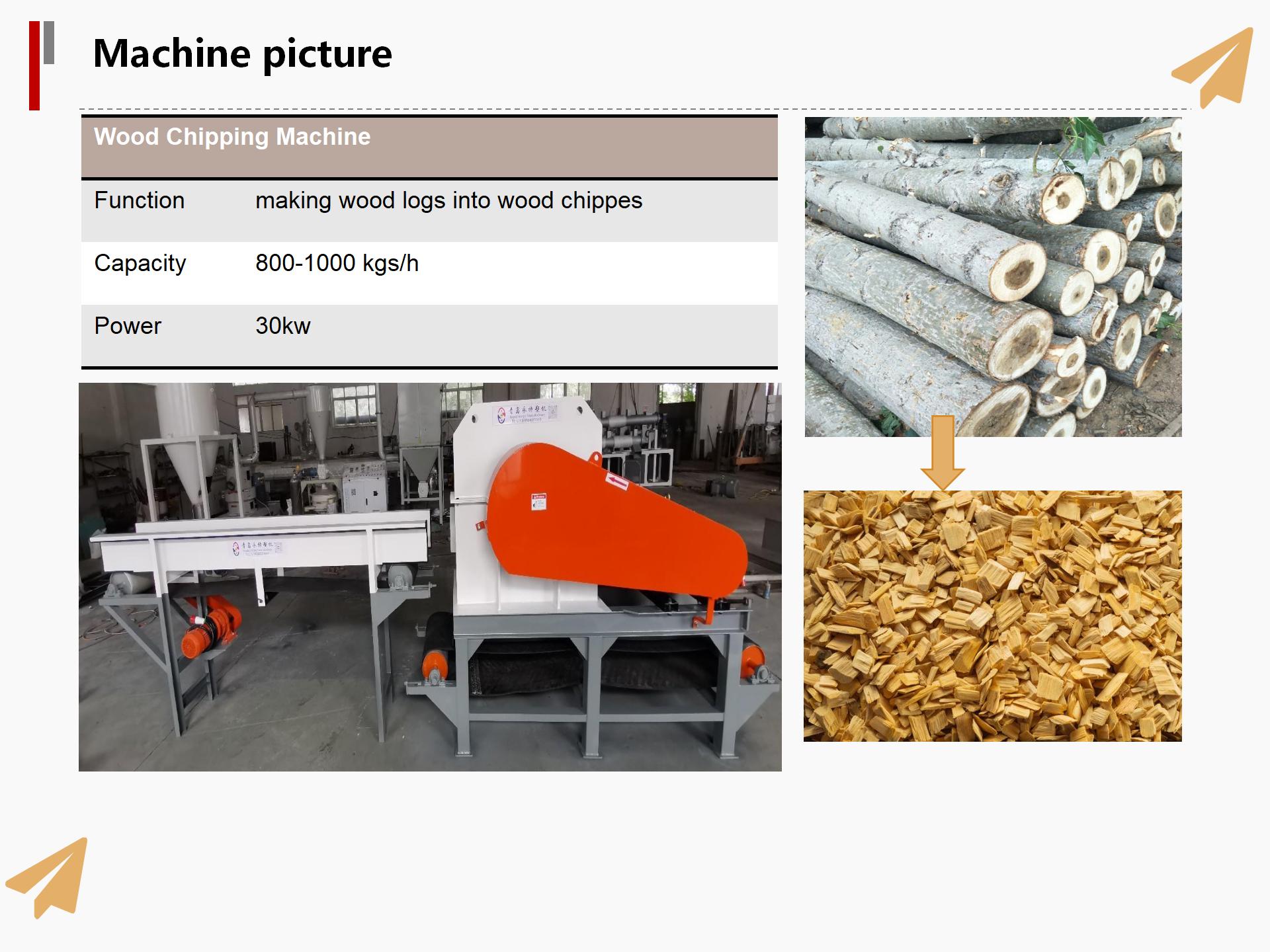

| Машина для измельчения древесины |

превращение бревен в древесную щепу |

800-1000 кг/ч | 30квт |

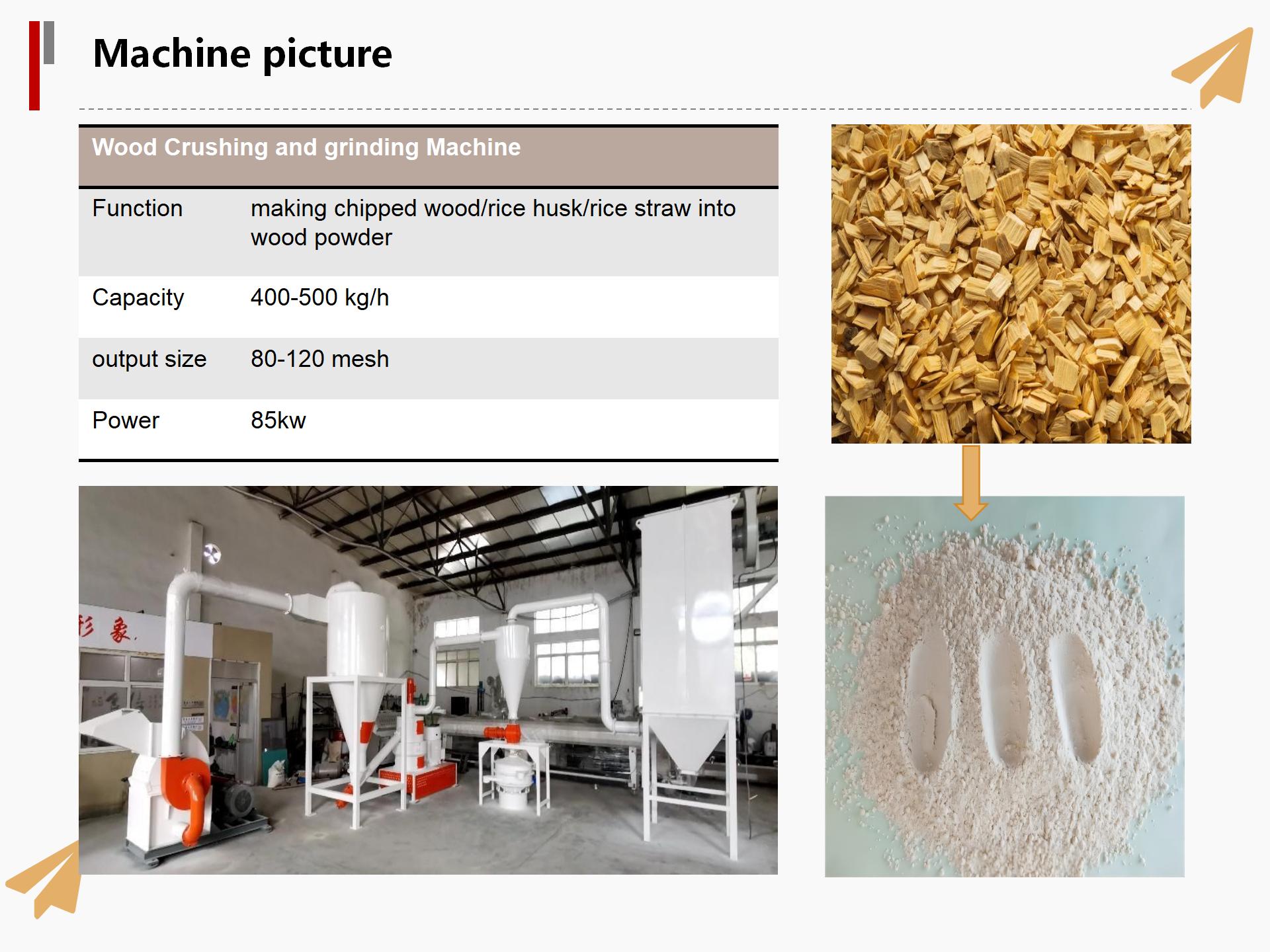

| Деревянная дробильно-шлифовальная машина |

превращение щепы/рисовой шелухи/рисовой соломы в древесный порошок |

400-500 кг/ч | 85 кВт |

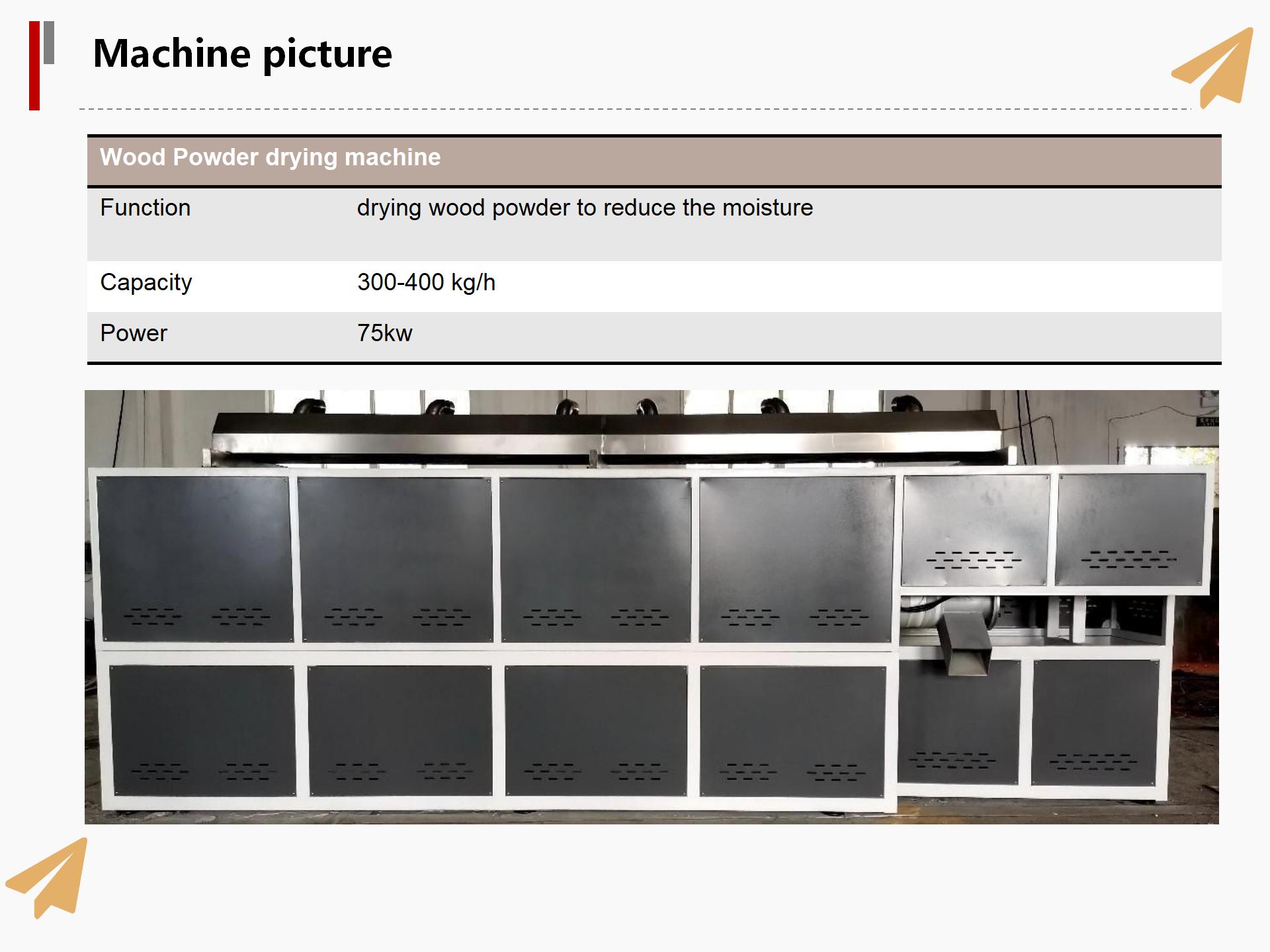

| машина для сушки древесного порошка |

сушка древесного порошка для уменьшения влажности |

300-400 кг/ч | 75 кВт |

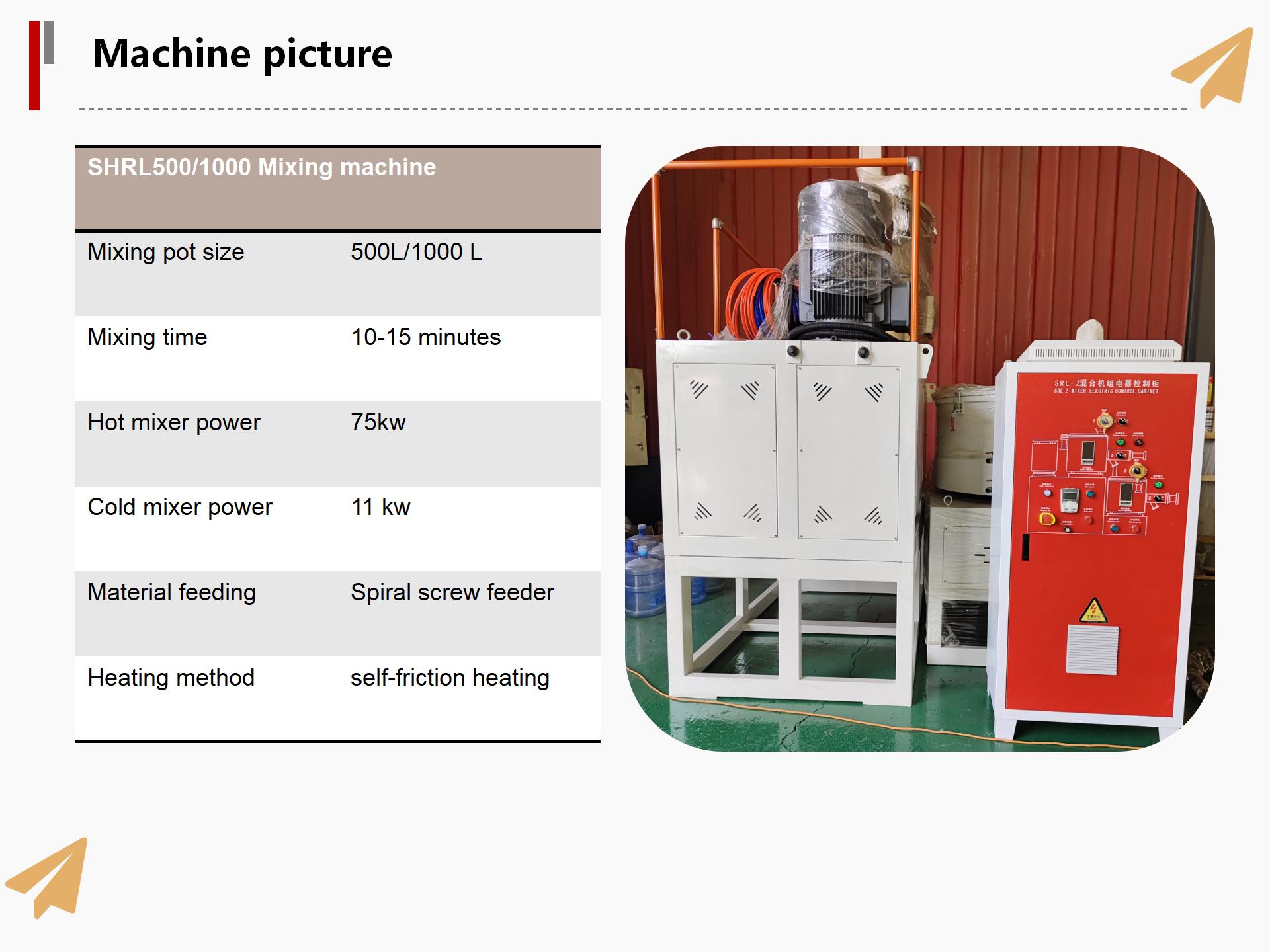

| SHRL500/1000 Смесительная машина |

Смешанное сырье |

|

11-75кВт |

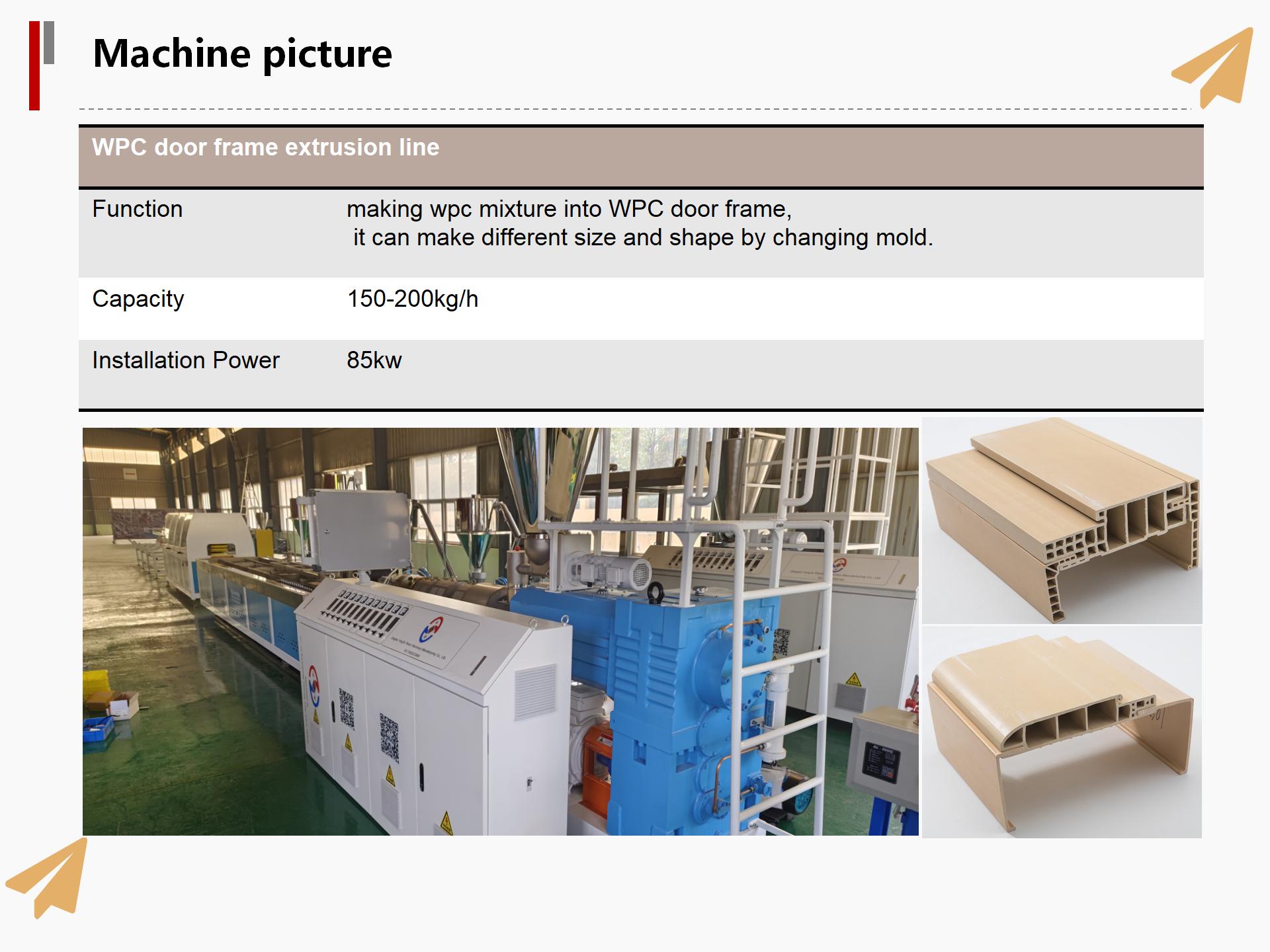

| Линия экструзии дверных коробок WPC |

превращая смесь ДПК в дверную коробку ДПК, она может иметь разные размеры и форму, меняя форму |

150-200 кг/ч | 85 кВт |

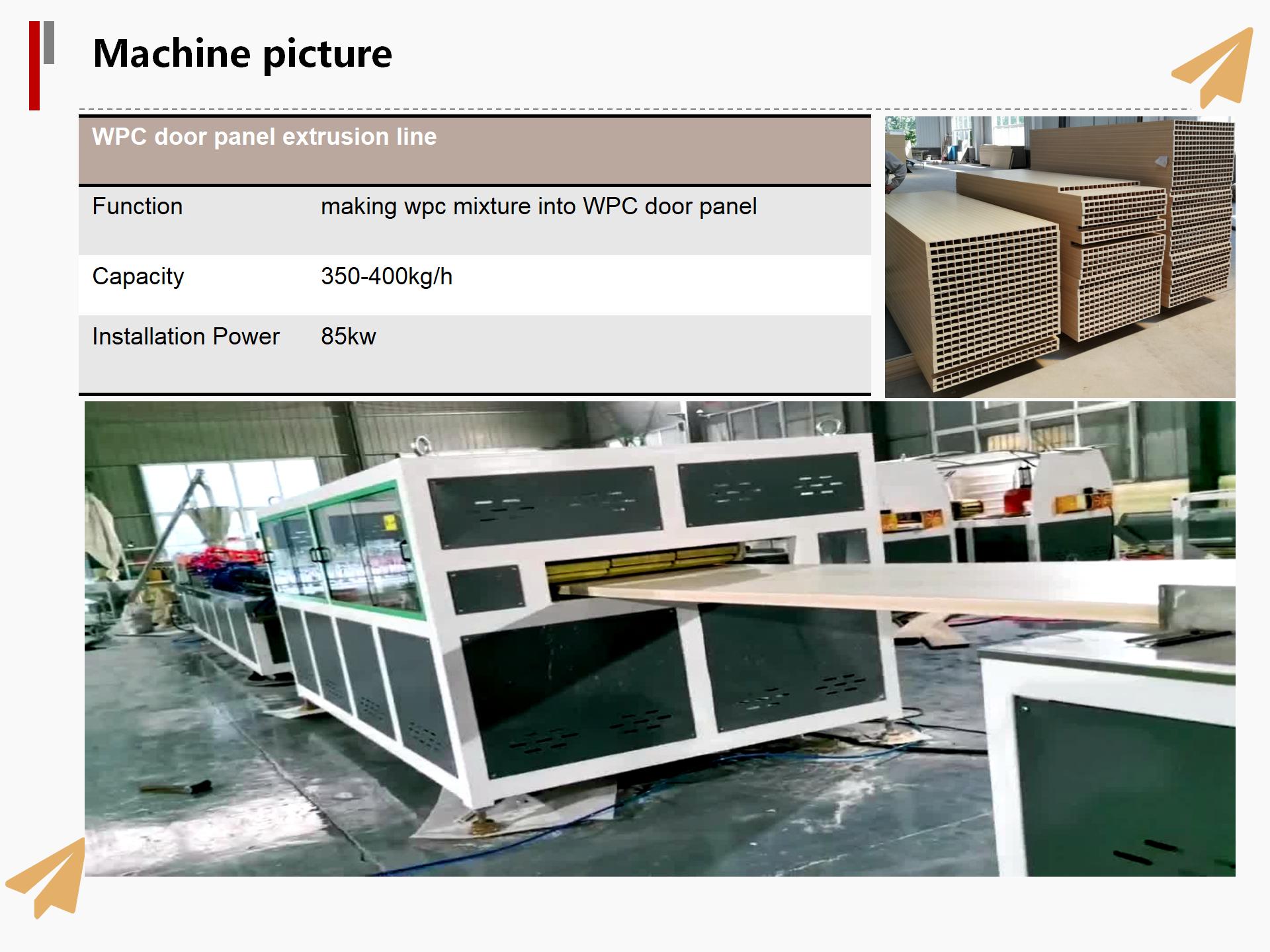

| Линия экструзии дверных панелей WPC |

Изготовление смеси ДПК для дверной панели из ДПК |

350-400 кг/ч | 85 кВт |

1. Подготовьте сырье.

Сырьем древесно-пластикового дверного оборудования в основном являются древесный порошок, пластмассы, добавки и так далее. Это сырье должно быть точно подобрано и предварительно обработано, чтобы гарантировать хорошие эксплуатационные характеристики и стабильное качество производимых древесно-пластиковых дверей.

2. Смешивание

Подготовленное сырье отправляется в смеситель-смеситель для полного смешивания и перемешивания. Этот процесс обеспечивает полное и равномерное смешивание сырья, закладывая хорошую основу для последующего процесса формования.

3. Экструзионное формование.

После смешивания и перемешивания древесно-пластиковый композиционный материал подается в экструзионный пресс и под действием высокой температуры и высокого давления экструдируется пресс-формой. В ходе этого процесса из древесно-пластикового композиционного материала формуется полуфабрикат определенной формы и размера.

4. Охлаждение и калибровка

Полуфабрикат после формования экструзией необходимо охладить, чтобы обеспечить стабильность его формы и размеров. Этот процесс обычно осуществляется путем естественного охлаждения или воздушного охлаждения.

5. Резка и последующая обработка.

После остывания древесно-пластиковую дверь необходимо подвергнуть последующей обработке, такой как обрезка, шлифовка, шпонирование и так далее. Эти процессы обработки могут улучшить внешний вид и производительность древесно-пластиковых дверей.

Обычно существует два типа машин для обработки опилок: одна — машина для обработки опилок с разделочной доской, а другая — машина для обработки опилок с молотковой головкой. Машина для производства щепы для разделочных досок в основном используется для производства древесных гранул, а машина для производства щепы с молотком в основном используется для производства древесной щепы. Древесную щепу можно разделить на разные типы в зависимости от ее способности обрабатывать древесину. Например, древесная щепа позволяет перерабатывать бревна, ветки и другие крупные куски древесины на более мелкие частицы или блоки; Некоторые из них специализируются на переработке мелких частиц для получения более мелких частиц или блоков, в зависимости от реальной необходимости.

Существует два основных типа мельниц: мокрая мельница и сухая мельница. Мокрая мельница обычно используется для измельчения материалов с высокой влажностью, а сухая мельница подходит для измельчения относительно сухих материалов. Мельницу можно разделить на шаровую мельницу, вертикальную мельницу, подвесную мельницу высокого давления, сверхтонкую мельницу и другие типы, причем разные типы мельниц подходят для разных материалов. Мельница обычно используется для измельчения различных материалов, таких как руда, цемент, керамика, химикаты, литейные материалы и т. д. Эти материалы можно измельчать в порошки с частицами разного размера для удовлетворения потребностей различных отраслей промышленности.

Сушилки можно разделить на множество типов: воздушная сушилка, сушилка периодического действия, сушилка прямого нагрева, сушилка непрямого нагрева и так далее. Каждый тип сушилки имеет свои преимущества и сферу применения, широко используется в химической, фармацевтической, сельскохозяйственной, пищевой и других отраслях промышленности. После помещения влажного материала в сушилку влага удаляется за счет тепломассообмена. Источником тепла сушилки может быть газ, масло, электрическое тепло, пар и т. д. На эффективность сушилки в основном влияют многие факторы, такие как влажность материала, скорость подачи, скорость разгрузки, температура сушки и время сушки. Необходимо выбрать подходящую сушилку в соответствии с конкретными требованиями к материалу и процессу.

Миксер обычно состоит из смесительного барабана и двигателя. Двигатель приводит в движение одну или несколько лопастей, которые вращают и равномерно перемешивают материал. Смеситель обычно можно использовать для смешивания порошка, частиц, смесей частиц и порошков, пасты и других различных материалов. Эффект смешивания различных миксеров зависит от таких факторов, как принцип их конструкции, форма лопастей и скорость. Эффективность смешивания и однородность смешивания миксера зависят от многих факторов, таких как природа материала, формула, метод подачи и время смешивания. Необходимо выбрать подходящий смеситель в соответствии с конкретным материалом и требованиями процесса.

Линия экструзии древесно-пластиковых дверных коробок обычно состоит из древесного порошка, пластика, добавок и других материалов и изготавливается методом экструзионного формования.

Преимущество линии экструзии древесно-пластиковых дверных коробок заключается в том, что она обладает высокой устойчивостью к ультрафиолетовому излучению, водостойкостью и коррозионной стойкостью, а также не подвержена деформации, растрескиванию и другим проблемам. Размер, форма, цвет и текстура поверхности линии экструзии древесно-пластиковых дверных коробок могут быть настроены в соответствии с потребностями клиента. Экструдер для дверей из ДПК — это оборудование для экструзионного формования, которое может производить двери различных размеров, пропорций композитов и текстур поверхности для удовлетворения потребностей различных клиентов.

Экструдер для дверей из ДПК — это оборудование для экструзионного формования, которое может производить двери различных размеров, пропорций композитов и текстур поверхности для удовлетворения потребностей различных клиентов. Это оборудование обычно состоит из экструдера и пресс-формы. Экструдер смешивает древесную муку, пластик и другие добавки и экструдирует их, затем охлаждает и режет, образуя плоское дверное полотно. Экструдер для древесно-пластиковых дверей подходит для производства различных дверных панелей, в том числе дверных панелей из массива дерева, композитных дверных панелей, линейных панелей и других типов дверных панелей.

1. Эффективное производство: Экструзионное оборудование для экструзии пластика ДПК Yongte Wood использует передовые технологии производства и эффективный дизайн, чтобы обеспечить эффективный коэффициент переработки в ходе производственного процесса, экономя ваши затраты и увеличивая производственные мощности.

2. Энергосбережение и защита окружающей среды: машина Yongte WPC оснащена профессиональной энергосберегающей технологией для снижения энергопотребления. В то же время во время производственного процесса отсутствуют выбросы загрязняющих веществ, что соответствует современным требованиям по охране окружающей среды и обеспечивает зеленую репутацию вашей компании.

3. Гарантия качества: Экструзионное оборудование для производства древесины и пластика Yongte проходит строгий контроль качества, чтобы обеспечить стабильное качество производимых древесно-пластмассовых материалов, обеспечивая надежную гарантию качества вашей продукции.

4. Простота в эксплуатации: конструкция машины Yongte WPC удобна для пользователя, а работа проста и понятна. Даже непрофессиональные операторы могут быстро приступить к работе, что сокращает затраты и время на обучение.

5. Диверсифицированное производство: машина Yongte Wood Plastic Machine может адаптироваться к производственным потребностям различных древесно-пластмассовых материалов. Будь то цвет, текстура или форма, его можно легко реализовать для удовлетворения разнообразных потребностей рынка.

6. Долговечность: машина Yongte WPC использует высококачественные материалы и износостойкую конструкцию, чтобы обеспечить долгосрочную стабильную работу, сократить частоту технического обслуживания и замены, а также продлить срок службы оборудования.

7. Безопасность и надежность: Экструзионное оборудование для производства древесины и пластика Yongte оснащено множеством защитных устройств, обеспечивающих безопасный и надежный производственный процесс, предотвращение травм оператора и снижение производственных рисков.

8. Послепродажное обслуживание без беспокойства: мы предоставляем профессиональное послепродажное обслуживание. Будь то установка оборудования, наладка или ежедневное обслуживание, мы будем участвовать во всем процессе, чтобы обеспечить бесперебойную работу вашего производства.

Деревянная пластиковая экструзионная машина для настила WPC

Деревянная пластиковая экструзионная машина для настила WPC Экструзионная машина для настила WPC

Экструзионная машина для настила WPC Деревянный пластиковый композитный wpc гранулы изготовления машины

Деревянный пластиковый композитный wpc гранулы изготовления машины Экструзионная линия для производства облицовки стен ДПК

Экструзионная линия для производства облицовки стен ДПК Экструзионная машина для производства профилей WPC

Экструзионная машина для производства профилей WPC Машина для изготовления дверей WPC

Машина для изготовления дверей WPC