Как решить проблему деформации деревянного пластикаWPCнастенная панель в производственном процессе?

Проблемы деформации в производстве настенной панели на стенке (WPC) в древесине (WPC) обычно происходят из нескольких факторов, включая коэффициенты материала, производственные процессы, параметры оборудования, стадии охлаждения и литья, а также после обработки. Общие проявления деформации включают деформацию, деформацию, неравномерную усадку и нарушения поверхности, которые требуют всесторонней оптимизации по всему производству.

Ниже приведены конкретные причины анализа и систематических решений, разработанных командой Йонгте, посредством многолетнего практического опыта:

Основные причины: ключевые факторы от «сырья» до «готового продукта»

Пластичные композиционные настенные панели в основном состоят из древесных волокон (таких как древесная мука и бамбуковый порошок) и термопластичных полимеров (включая ПВХ, ПП и ПП). Эти два компонента демонстрируют различные характеристики: древесные волокна демонстрируют сильные свойства поглощения влаги, в то время как пластмассы демонстрируют значительное тепловое расширение и сокращение. Если производственные процессы не смогут сбалансировать их характеристики производительности, может произойти накопление внутреннего напряжения, что в конечном итоге приведет к структурной деформации. Конкретные причины могут быть разбиты следующим образом:

л Связь сырья: высокое содержание влаги в деревянном порошке, плохая совместимость между пластиковым и деревянным порошком, необоснованная доля добавок;

л Пластизация процесса экструзии: неравномерная пластификация материала, неправильная скорость вращения винта/контроль температуры, дефекты конструкции плесени;

л Процесс охлаждения и настройки: скорость охлаждения слишком быстрая/неровная, недостаточная связь формы настройки;

л Связь с вытяжением тяги: скорость тяги и скорость экструзии не совпадают, напряжение не выделяется во время резки;

л Процесс отделки обработки: неправильная укладка готовых продуктов, отсутствие срока обработки, потери температуры и контроля влажности в среде хранения.

Решение: точная оптимизация каждой ссылки

1 , Предварительная обработка сырья: снизить риск деформации из источника

Сырье является основой, и необходимо решить две основные проблемы «поглощения влаги древесной порошки» и «неровной пластификации».

1.1 Строгий контроль содержания влажности древесной муки

Высокое содержание влаги в деревянном порошке (обычно требуемое менее 3%) будет производить пузырьки из -за испарения воды в процессе экструзии, а готовый продукт легко поглощать влагу и расширять на более поздней стадии, что приводит к локальной деформации.

Решение: деревянный порошок предварительно обрабатывается с помощью сушилки из горячего воздуха (температура 80-120℃, время 2-4 часа) или вакуумной сушилки, и хранится в герметичном образом сразу после сушки, чтобы избежать вторичного поглощения влаги; Содержание влаги в сырье отображается и протестируется перед смешиванием, а сырье, которое не соответствует требованиям, запрещено использовать.

1.2 Оптимизировать отношение сырья и улучшить совместимость

Деревянное волокно и пластик не совместимы по своей природе. Если совместимость не добавляется, легко привести к плохой межфазной связи между ними и большей разнице в скорости усадки во время охлаждения, что приводит к деформации.

Rx:

Добавки: на основе ПВХ-пластика добавить хлорированный полиэтилен (CPE) и акриловый эфир; Древесный пластичный полиэтилен на основе PE/PP (PE-G-MAH), обычно 2% -5% от общего сырья, обычно 2% -5% от общего сырья, для усиления силы связывания между деревянным порошком и пластиком.

Контроль доли деревянного порошка: слишком высокая доля деревянного порошка (обычно рекомендуется, чтобы составлять менее 60%), уменьшит вязкость материалов и легко растрескиваться и деформация; Рекомендуется приспособиться в соответствии с использованием, 40% -50% соотношения порошка древесины подходит для стеновых панелей украшения дома, и 55% можно надлежащим образом увеличить для промышленной установки.

Добавить антидеформационные добавки: добавьте 1% -3% неорганических наполнителей, таких как порошок талька и карбонат кальция (которые необходимо активировать агентом муфты), чтобы уменьшить общую усадку материала; Добавьте 0,5% -1% антиоксиданта (например, 1010) и ультрафиолета, чтобы уменьшить деформацию при более позднем старении.

1.3 Контроль единообразии смешивания сырья.

Смешивание неравномерности приведет к дисбалансу местной древесной муки/пластика, и сокращение каждой части после экструзии не является последовательным.

Решение: используйте высокоскоростный микшер (вращающаяся скорость 800-1200R/мин), сначала добавьте пластиковые частицы, совместимость и добавки, нагрев до пластикового размягчения (ПВХ около 100-120℃, PE около 120-140℃), затем добавьте сушеный деревянный порошок, перемешайте в течение 5-8 минут, убедитесь, что материал является равномерным и свободным состоянием, без комка.

2 , Процесс образец экструзии: баланс пластификации и напряжения

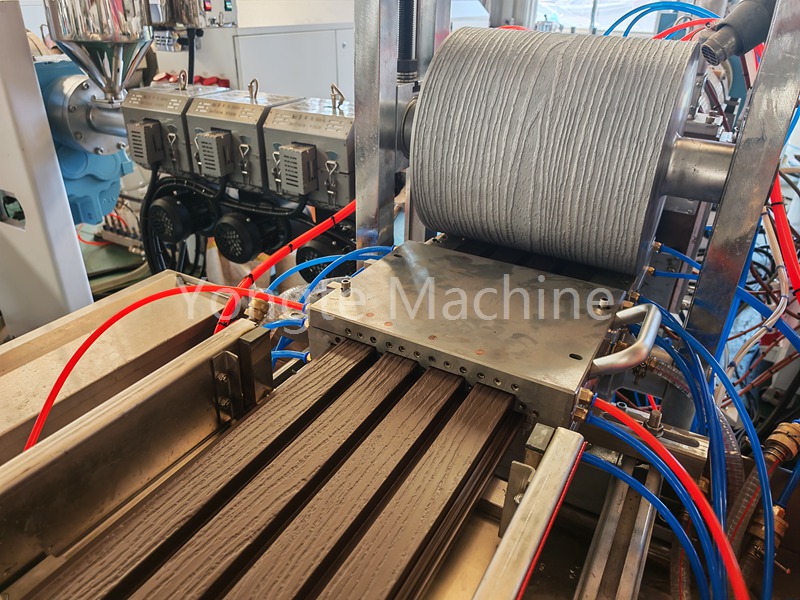

Экструзия является основным процессом образования настенной панели с пластикой древесины, а неравномерная пластификация и контроль скорости температуры/вращения являются основными причинами деформации.

2.1 Оптимизация комбинации винтов и скорости

Винт - это ключ к пластизации материала. Если сила сдвига недостаточна, деревянный порошок и пластик не могут быть полностью интегрированы; Если сила сдвига слишком велика, легко вызвать перегрев и деградацию, что приводит к внутреннему стрессу.

Rx:

Выбор винта: винт типа барьеры или винт типа разделения используется для улучшения сдвига и смешивания материалов, особенно для составов с высоким содержанием порошка дерева, необходимо увеличить отношение длины и диаметра винта (L/D = 28-32: 1).

Контроль скорости вращения: регулируется в соответствии с составой сырья, обычно от 30 до 60 об / мин. Чрезмерная скорость вращения (>60 об / мин) может привести к недостаточной пластификации и остаточных неэлементных частиц в материале. И наоборот, чрезмерно низкая скорость вращения (<30 об / мин) приводит к низкой эффективности производства и длительному времени пребывания материалов в стволе, что может вызвать старение и деградацию.

2.2 Точный контроль температуры ствола и сопла

Чрезмерные температуры могут привести к расщеплению пластика и карбонизации древесной муки, снижая прочность на материал. И наоборот, недостаточные температуры приводят к неадекватной пластификации и плохому потоку материала, что приводит к неравномерной деформации усадки после экструзии. Сегментированная система контроля температуры должна быть реализована, причем температура затвора умирает немного выше, чем зона гомогенизации, чтобы предотвратить преждевременное охлаждение у затвора матрица, что может вызвать проблемы с разрядом материала или шероховатость поверхности (увеличение риска деформации на более поздних стадиях). Температурные профили должны быть отрегулированы в соответствии с пластиковым субстратом:

|

Цилиндровый раздел |

температурная диапазон(℃) |

поступить на |

|

Секция подачи |

140-160 |

Разогрейте материал, чтобы избежать мостыни |

|

Сжатый раздел |

160-175 |

Постепенно пластифицируется, изгнает воздух |

|

Гармонизация сегмента |

175-185 |

Тщательно перемешать, чтобы обеспечить равномерную пластификацию |

|

Голова/рот |

180-190 |

Стабильные разряды, чтобы избежать быстрого охлаждения материалов |

2.3 Оптимизировать конструкцию плесени и точность

Плесень является прямым детерминантом формы настенной пластины. Неровный канал потока отверстия плесени и плохая адгезия формования приведет к неравномерной силе во время экструзии материалов и деформации после охлаждения.

Rx:

Канал потока плесени: постепенная конструкция канала потока принимается для обеспечения равномерной скорости потока материала во рту плесени (избегайте быстрой скорости потока на краю и медленной скорости потока в середине), а поверхность канала потока должна быть отполирована (шероховатость Р.А.≤ 0.8μm) для снижения сопротивления потока материала.

Формирование формирования: проектируйте формование вакуумной адсорбции в соответствии с толщиной настенной пластины (толщина настенной пластины составляет 5-10 мм, а вакуумная степень контролируется при 0,04-0,06 МПа), убедитесь, что настенная пластина прикреплена к формовой плесени и открытым универсальным охлаждающим водяными водяными явлениями в формирующих плесени.

2.4 Охлаждение и настройка: ключ для устранения внутреннего напряжения

Охлаждение и ненадлежащая настройка - самая прямая причина изгиба и деформации на стенах, ядро - «Единое охлаждение, медленное высвобождение напряжения».

2.4.1 Использование «постепенного охлаждения» вместо «внезапного охлаждения»

Температура свежес экструдированной настенной пластины высока (около 160-180℃) Если он непосредственно помещен в низкотемпературный охлаждающий бак (<20℃), поверхность будет быстро сжиматься и затвердеть, в то время как интерьер все еще находится в высокотемпературном состоянии смягчения. На более поздней стадии внутреннее сокращение будет тянуть поверхность, что приведет к деформации (обычно «вогнутость посередине и вверх с обеих сторон»).

Решение: Настройте трехступенчатую систему охлаждения:

Охлаждение первого уровня (стабилизация охлаждения плесени): температура стены снижается с 180℃ до 80-100℃ Через водный канал в стабилизирующей форме (температура воды контролируется при 50-60℃) и форма предварительно фиксированная;

Вторичное охлаждение (распылительное охлаждение): Используйте оборудование для распыления распыления для равномерного распыления 40-50℃ теплая вода и снизить температуру до 40-50℃;

Охлаждение 3-го уровня (охлаждение холодной воды): Войдите в бак холодной воды при 20-30℃ и полностью остыть до комнатной температуры (время оставьте 5-8 минут).

Ключ: охлаждающая вода должна равномерно покрывать обе стороны настенной пластины, чтобы избежать чрезмерного охлаждения с одной стороны (направляющие пластины могут быть установлены в резервуаре для воды, чтобы обеспечить плавный поток).

2.4.2 Управление скоростью и времени управления охлаждением

Скорость охлаждения должна соответствовать толщине стенки: толщина тонкой стенки <5 мм, общее время охлаждения можно контролировать за 8-10 минут; Толстая толщина стенки> 8 мм, ее необходимо продлить до 12-15 минут, чтобы обеспечить полное внутреннее охлаждение и избежать «вторичной усадки» на более поздней стадии.

(4) тяга и резка: избегайте деформации, вызванной внешними силами

Дисбаланс скорости тяги и ненадлежащее время разрезания искусственно увеличит внутреннее напряжение на стеновых панелях, что приведет к деформации.

2.5 Сопоставление скорости тяги и скорости экструзии

Слишком быстрая скорость тяги: растянуть настенную пластину, что приведет к увеличению скорости усадки продольной усадки, а затем легко «сокращать» деформацию;

Слишком медленная скорость тяги: настенная пластина остается в формовании слишком много времени, что легко провисать и сгибаться из -за его собственного веса.

Решение: используйте переменную частоту, регулируемую тянущую тягу. Благодаря мониторингу датчиков датчика в реальном времени, поддерживайте соотношение скорости тяги к экстразии между 1,05-1.1: 1 (обеспечение скорости тяги слегка превышает скорость экструзии, чтобы гарантировать плоские стеновые панели без морщин). Одновременно поддерживайте однородное давление как на верхних, так и в нижних роликах (давление 0,2-0,3 МПа), чтобы предотвратить неравномерную нагрузку с любой стороны.

2.5 Время резки и точность оборудования

Когда настенная панель не полностью охлаждена (температура> 30℃) во время резки или режущего пищевого лезвия не является острым, а скорость вращения слишком низкая, несбалансированная сила на режущей кромке вызовет локальную деформацию.

Rx:

Время резки: после третьего уровня охлаждения убедитесь, что температура стенки снижается до комнатной температуры (<25℃) перед разрезанием;

Резкое оборудование: используется высокоскоростная круговая пила (Revolutions 3000-4000R/мин). Правильное лезвие нужно регулярно отполировать. Во время резки настенная пластина фиксируется через направляющее устройство, чтобы избежать встряхивания во время резки.

2.6 после лечения и хранения: консолидируйте эффект литья

Даже если производственный процесс хорошо контролируется, ненадлежащая пост-обработка все равно может привести к деформации, а на «высвобождение стресса» и «контроль окружающей среды» следует сосредоточиться.

2.6.1 Обработка времени готового продукта (выпуск стресса)

Недавно произведенные настенные панели по -прежнему имеют незавершенное внутреннее напряжение, которое легко деформируется, если они непосредственно сложены.

Решение: панели срезанных стен аккуратно сложены на плоском поддоне, а высота каждой кучи составляет не более 1,2 метра (чтобы избежать деформации дна, вызванной сильным давлением). Настенные панели помещены в нормальную температуру (20-25℃) и вентилируемая среда в течение 7-10 дней, чтобы позволить внутреннему стрессу естественным образом высвобождаться. Этот процесс называется «лечение временного эффекта».

2.6.2 Стандартизированное хранение и транспорт

Среда хранения влажная: деревянный порошок поглощает влагу и расширяется, что приводит к изгибе настенной доски;

Огромное изменение температуры окружающей среды: пластиковое термическое расширение и холодное сокращение усиливаются, что вызывает деформацию.

Rx:

Склад хранения: сохраняйте сухость (относительная влажность≤60%), вентилируется, избегайте прямого солнечного света и вблизи источника тепла (например, нагревание, котел);

Метод укладки: настенные панели должны быть сложены «лицом к лицу, спине к спине» в середине, чтобы обеспечить циркуляцию воздуха; дно должно быть поднято с деревом подушкой (по меньшей мере 10 см над землей), чтобы увлажнить влагу вторжение на землю;

Процесс транспортировки: накрыть дождевой тканью, чтобы избежать дождя; Осторожно обращайтесь во время загрузки и разгрузки, чтобы избежать сжатия и столкновения.

суммировать

Деформационная задача настенных настенных панелей WPC-пластикового WPC представляет собой «системный процесс», который требует соблюдения комплексного рабочего процесса: контроль влаги в сырье→ равномерная пластификация→ Постепенное охлаждение→ Выпуск стресса→ Стандартизированное хранение. Ключ заключается в балансировании отдельных характеристик древесных волокон и пластмасс, чтобы минимизировать накопление внутреннего напряжения. Точно регулируя критические параметры (особенно содержание влаги, температуру и скорости охлаждения) наряду с оптимизированным оборудованием и мониторингом качества, деформация может контролироваться в пределах 1%, отвечающих как производственным требованиям, так и потребностям применения.