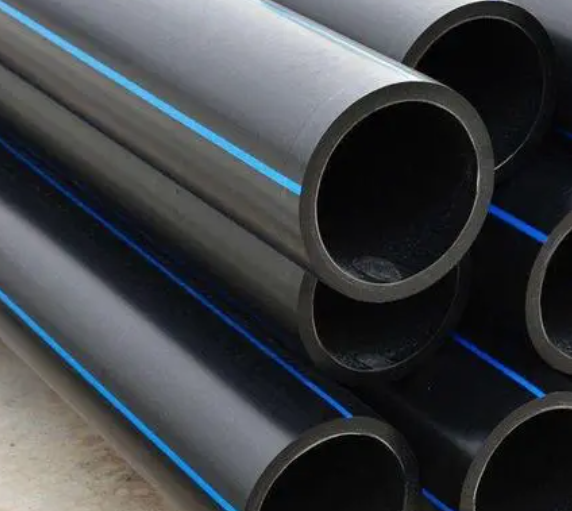

Продукты, производимые Yongte 20-110 мм высокоскоростной производственной линии PE, широко используются в трубах по водоснабжению городских жителей, трубках ирригации сельскохозяйственных угодий и других полях. Производственная линия использует передовые технологии исследований и разработок, а высокоскоростная экструзия обеспечивает эффективное производство. Точная конструкция плесени и технология вакуумного размера обеспечивает точность размеров и стабильность качества трубы и обеспечивает высококачественные трубные решения PE для различных отраслей.

Yongte 20-110 мм высокоскоростной производственной линии трубопроводов в производителе завода.цена

Производственная линия PE PE 20-110 мм. Производственная линия специально разработана для производства труб PE с размерами труб φ20-φ110 мм, охватывая различные требования к различным размерам, обеспечивая богатый выбор для различных типов проектов.

Его продукты широко используются во многих важных областях. С точки зрения труб водоснабжения городских жителей, трубы PE имеют преимущества коррозионной стойкости, устойчивости к износу и масштабирования, что может обеспечить безопасность и стабильность использования воды жителей. Будь то высокие здания или обычные дома, они могут надежно доставить чистую воду. В области ирригационных труб сельскохозяйственных угодий трубы PE также работают хорошо. Он может адаптироваться к различным почвенным среде и климатическим условиям, сильным антивозрастным показателям, долгом сроком службы. Он может эффективно переносить воду ко всем уголкам сельхозугодий, обеспечивать достаточную воду для роста сельскохозяйственных культур, помочь сельскохозяйственным сбору и вносить вклад в городское и сельское строительство и развитие сельского хозяйства.

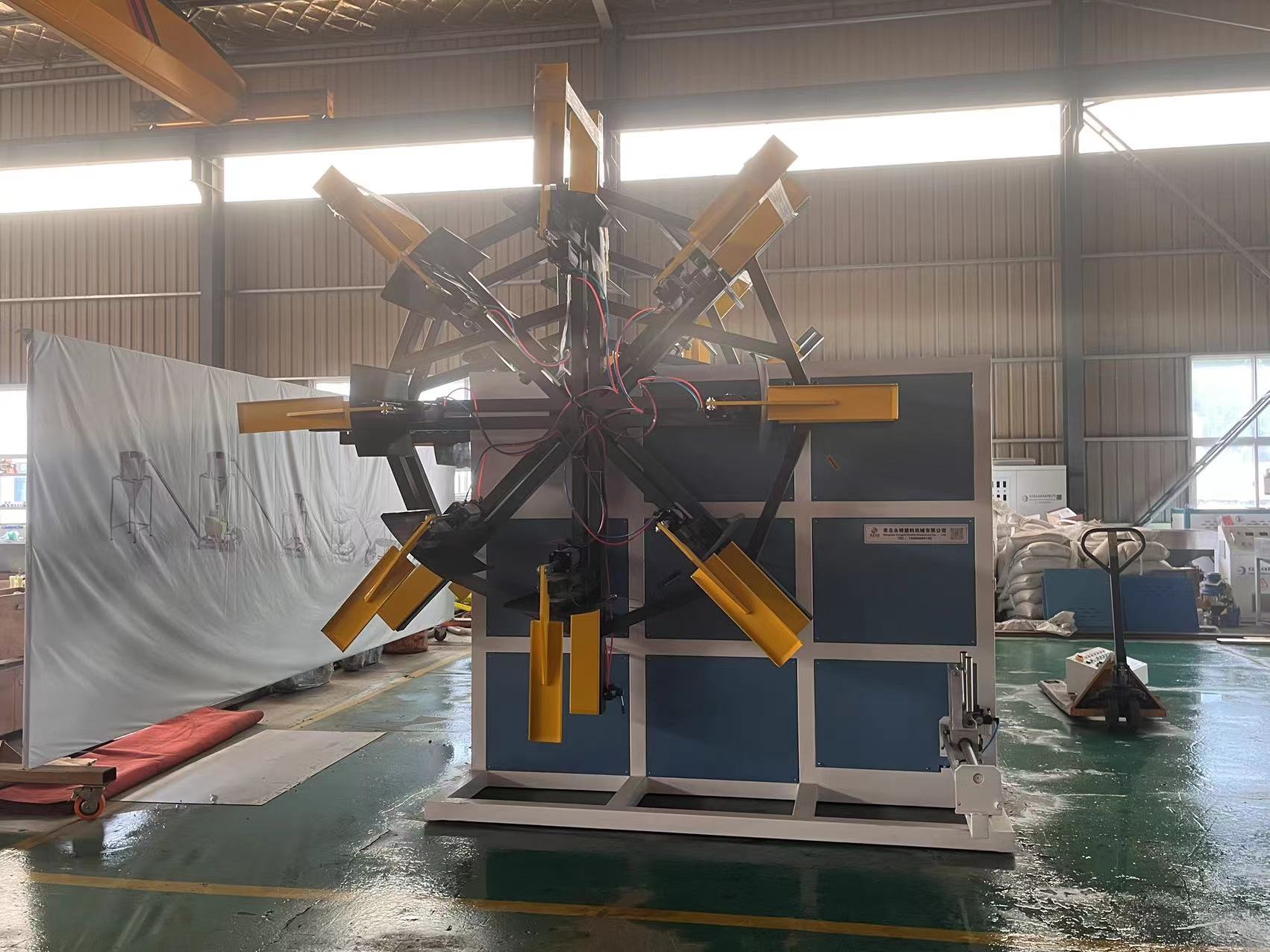

Производственная линия PE в основном включает в себя экструдер, экструзионную форму, вакуумную коробку, ящику для охлаждения спрей, систему тяги и укладчик. Во -первых, сырье PE транспортируется в нагревательную единицу через кормление и нагревается до высокого температурного состояния, чтобы смягчить. Впоследствии, смягченный материал PE входит в формовочное устройство, и после прессования формы образуется конкретная спецификация трубы. После формирования труба попадет в ящик для вакуума, а плотность и стабильность качества трубы могут быть эффективно улучшены, контролируя степень вакуума в коробке. Затем трубка входит в систему охлаждения, где она охлаждается для достижения затвердевания. Наконец, трубка разрезана до желаемой длины с помощью системы тяги. Некоторые трубы также перекатываются в пучки трубными намотками для легкого хранения и транспортировки.

1. Эффективное производство:

Высокоскоростная экструзия: он может выдавать больше труб за единицу времени, повысить эффективность производства и удовлетворить большой рыночный спрос на трубки PE.

Оптимизированный дизайн процесса: сделайте весь производственный процесс более гладким, сократите паузу и время ожидания в производстве и еще больше улучшают скорость производства.

2. Высококачественная выходная мощность:

Точный контроль размера: например, посредством расширенной конструкции плесени и точного управления экструзией, чтобы гарантировать, что внешний диаметр и толщина стенки трубы очень точны, а отклонение размера невелико, что способствует установке и подключению трубы, уменьшая сложность конструкции и затраты.

Хорошая стабильность производительности: производимая труба PE обладает стабильными физическими свойствами (такими как прочность, прочность и т. Д.) И химические свойства (такие как коррозионная стойкость и т. Д.), Чтобы гарантировать, что труба можно надежно использовать в различных средах и сценариях применения.

3. Энергетическая экономия:

Эффективный экструдер: может использовать расширенную конструкцию винта и энергосберегающий двигатель и т. Д., Чтобы обеспечить одновременный эффект экструзии одновременно, уменьшить потребление энергии, снизить производственные и эксплуатационные расходы.

Оптимизированные системы отопления и охлаждения. Сделайте энергию более эффективным и избегайте ненужных энергетических отходов, таких как эффективные элементы отопления и интеллектуальные стратегии управления охлаждением.

4. Адаптироваться к различным спецификациям:

Он может производить различные трубки PE в диапазоне 20-110 мм, что может удовлетворить потребности различных клиентов и проектов для различных диаметров труб, повышая гибкость производственной линии и адаптивности на рынке.

5. Надежное качество и стабильность оборудования:

Высококачественный выбор деталей: например, использование высококачественной стали, электрических компонентов и т. Д., Чтобы обеспечить долговечность и надежность оборудования, уменьшить количество отказов и технического обслуживания оборудования, уменьшить прерывание производства и потери, вызванные сбоями оборудования.

Стабильные операционные характеристики: в долгосрочном процессе непрерывного производства он может поддерживать стабильное операционное состояние для обеспечения непрерывности производства и стабильности качества продукта.

|

Модель |

16-30 мм | 20-110 мм | 75-250 мм | 110-350 мм | 315-650 мм |

|

Главный экструдер |

SJ65/33 |

SJ75/33 |

SJ90/33 |

SJ90/33 |

SJ120/33 |

| Главный мотор | 37 кВт | 45 кВт | 75 кВт | 110 кВт | 160 кВт |

|

Экструзионная емкость |

120-150 кг/ч | 160-180 кг/ч | 250-300 кг/ч | 300-350 кг/ч | 160-180 кг/ч |

Высокоскоростный экструдер трубки PE: к бункеру добавляется сырье PE, а сырье транспортируется вперед через вращение винта. В процессе передачи сырья сжимают и нагревают винтом и постепенно изменяются от твердого состояния в расплавленное состояние. Расплавленный материал проталкивается винтом в голову и плесень, где образуется определенная форма трубки.

Ящик для настройки вакуума: Использование принципа вакуумной адсорбции, труба PE в высоком температурном состоянии, экструдированном из экструдера, прикреплена к стене в вакуумной рукаве. Применяя определенную вакуумную степень на внешнюю часть рукава размеров, внешняя стена трубы адсорбируется на внутренней стенке рукава размера, чтобы определить внешний диаметр трубы, а труба охлаждается и быстро формируется.

Распрыгивающая коробка охлаждения: в коробке охлаждения водяной насос передает охлаждающую воду в головку распылителя через водопровод, а головка брызги распыляет воду на поверхность трубы для быстрого охлаждения трубы. В процессе контакта с трубой охлаждающая вода поглощает тепло трубы, чтобы достичь охлаждения трубы. В то же время направляющее устройство обеспечивает плавную работу трубы в охлаждении, избегая столкновения или трения между трубой и коробкой.

Туяющий аппарат: тяговое колесо тяговой машины вращается под приводом двигателя и тянет трубу вперед через трение. Компактное устройство уплотняет трубку на тяге для увеличения трения и улучшения эффекта тяги. Направляющее устройство плавно направляет трубку в трактор и из нее, гарантируя, что труба остается стабильной во время процесса тяги. В соответствии с требованиями производственного процесса, система управления контролирует скорость работы, силу тяги и силу сжатия трактора для обеспечения качества производства и эффективности производства трубы.

Машина резки: Когда труба PE достигает предопределенной длины резки, система управления отправляет сигнал для запуска устройства зажима, чтобы исправить трубу. Затем режущий привод управляет режущим инструментом, чтобы повернуть или двигаться, чтобы разрезать трубу.

Укладчик продукта: труба PE после резки транспортируется в положение укладки через конверсии. Согласно инструкциям системы управления, механизм укладки захватит и перемещает трубу в указанную позицию укладки и складывает ее в соответствии с определенными правилами.

Winder: привод Winder приводит к тому, что намоточный рулон вращается и замородит трубку на панель. В процессе обмотки система управления натяжением контролирует натяжение трубы в режиме реального времени и регулирует силу торможения тормоза в соответствии с установленным значением натяжения, чтобы сохранить натяжение трубы стабильным. Когда труба на обмотке достигает определенной длины или веса, обмоточная машина останавливается, а обмотка удаляется вручную или автоматически, а затем проводится следующий раунд обмотки.

Труба PE широко используется. В области водоснабжения он используется для городских водоснабжения и сельских проектов питьевой воды для безопасного транспортировки питьевой воды. С точки зрения дренажа, он обслуживает муниципальную дренажную сеть и промышленные сточные воды, предотвращая утечку и загрязнение. В передаче газа это первый выбор для городских газопроводов и заполнительных станций для обеспечения безопасности. Сельскохозяйственное орошение, чтобы удовлетворить потребности сельхозугодий и орошения сала. Кроме того, его также можно использовать для передачи материалов в шахтах и в качестве рукава для защиты кабеля связи, играя важную роль в различных областях с отличной производительностью.